催化反应是化学合成与材料制备的核心环节,其反应效率、产物选择性及材料性能均高度依赖试剂添加的精准度与操作的一致性。无论是有机催化中的底物/催化剂配比调控,还是功能材料合成中催化活性位点的定向构建,均需严格控制试剂分液的体积与速率,以避免因剂量偏差导致的副反应增多、材料结构异质等问题。

一、材料与方法

(一)实验材料

1、催化反应体系:

Suzuki偶联反应:4-溴苯乙酮、苯硼酸、Pd、四氢呋喃、去离子水。

MOFs材料合成:硝酸锌、2-甲基咪唑、N,N-二甲基甲酰胺、甲醇。

2、核心设备:博清生物自动分液系统,高效液相色谱仪,X射线衍射仪,扫描电子显微镜,比表面积分析仪。

3、辅助设备:恒温磁力搅拌器,旋转蒸发仪,真空干燥箱。

(二)实验设计与系统参数设置

本研究设置自动分液组(博清系统操作)与手动分液组(移液枪操作),每组3次平行实验,对比两类催化反应的关键指标,具体实验设计如下:

1、Suzuki 偶联催化反应

反应体系配置:总容积25mL,THF/水(体积比4:1)为溶剂,4-溴苯乙酮(0.5mmol)、苯硼酸(0.6mmol)、K₂CO₃(1.0mmol)、Pd (PPh₃)₄(0.025mmol)。

分液参数设置:博清系统采用“分步定时分液”模式,先通过1号通道添加THF(20mL)与水(5mL),搅拌1min后,2-5号通道分别定量添加4-溴苯乙酮(100μL,5mmol/L)、苯硼酸(120μL,5mmol/L)、K₂CO₃(200μL,5mmol/L)、Pd(PPh₃)₄(50μL,0.5mmol/L),间隔时间均为30s。

反应条件:30℃恒温搅拌,反应4h,结束后用乙酸乙酯萃取,旋转蒸发浓缩后取样分析。

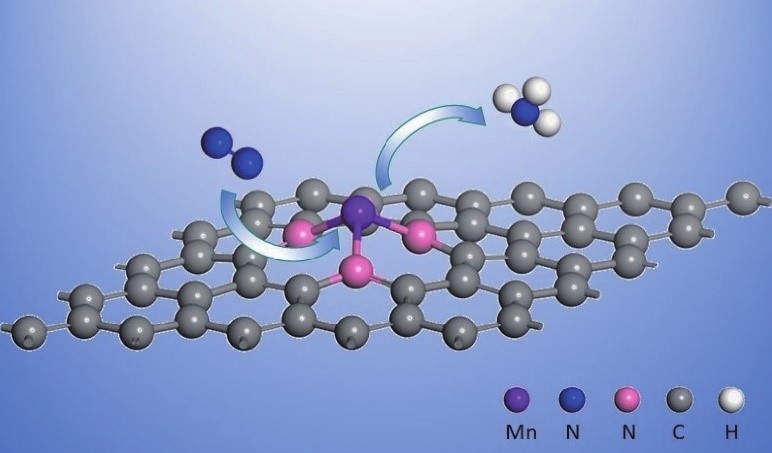

2、MOFs材料(ZIF-8)催化位点调控合成

反应体系配置:总容积50mL,DMF为溶剂,Zn(NO₃)₂・6H₂O(0.5mmol)、2-甲基咪唑(2.0mmol)。

分液参数设置:博清生物系统采用“多通道同步分液”模式,6-7号通道分别以1mL/min的速率同步添加Zn(NO₃)₂溶液(10mL,0.05mmol/mL)与Hmim溶液(40mL,0.05mmol/mL),确保两种试剂快速混合均匀。

反应条件:室温静置24h,离心收集沉淀,用甲醇洗涤3次,60℃真空干燥12h,得到ZIF-8材料。

(三)检测指标与方法

1、Suzuki偶联反应:

产物产率:HPLC测定(流动相:甲醇/水=7:3,流速1.0mL/min,检测波长254nm),通过峰面积归一化法计算。

副产物含量:HPLC分析副产物(如脱溴产物苯乙酮)的峰面积占比。

重复性:计算3次平行实验产率的RSD值。

2、MOFs 材料性能:

晶体结构:XRD分析(2θ范围5°40°,步长0.02°),对比特征衍射峰(2θ=7.3°、10.3°、12.7°)的强度一致性。

微观形貌:SEM观察材料颗粒尺寸与分散性,统计颗粒直径的变异系数。

催化位点相关性能:BET测定比表面积,通过CO₂程序升温脱附(CO₂-TPD)分析活性位点数量与强度分布。

(四)数据统计分析

采用Origin 2023软件进行数据绘图与显著性分析,采用SPSS 26.0软件计算RSD值与变异系数,显著性水平设为P<0.05。

二、结果与分析

(一)博清自动分液系统在Suzuki偶联催化反应中的应用效果

1、产物产率与选择性

产率提升:自动分液组产物(4-乙酰基联苯)产率达92.3%±1.1%,显著高于手动组的81.5%±3.2%(P<0.05),提升幅度13.2%。这是因为博清系统的±0.5μL 精度避免了手动分液中催化剂(Pd (PPh₃)₄)的剂量偏差,确保催化活性中心足量且稳定。

选择性优化:自动分液组副产物(苯乙酮)含量仅为2.1%±0.3%,较手动组(4.0%±0.6%)降低47.6%。核心原因是系统的“分步定时添加”功能控制了底物混合速率,减少了4-溴苯乙酮的脱溴副反应。

2、实验重复性

自动分液组3次平行实验的产率RSD值为1.2%,远低于手动组的3.9%。这表明博清生物系统通过自动化操作消除了人为操作差异,保障了批量催化实验的结果一致性,满足催化机制研究中“单一变量”的实验要求。

(二)博清自动分液系统在MOFs材料催化位点调控中的应用效果

1、材料晶体结构与形貌一致性

XRD分析:自动分液组ZIF-8的特征衍射峰(2θ=7.3°、10.3°)强度RSD值为2.3%,手动组为8.7%,说明自动分液的试剂混合均匀性提升了晶体生长的一致性,避免了手动添加时局部浓度过高导致的晶体缺陷。

SEM观察:自动分液组ZIF-8颗粒直径为100-120nm,变异系数为3.5%;手动组颗粒直径分布不均(80-150nm),变异系数为9.8%。均匀的颗粒尺寸为催化活性位点的均匀分布奠定了结构基础。

2、催化活性位点性能

比表面积:自动分液组ZIF-8的BET比表面积为1682m²/g,手动组为1521m²/g,提升10.6%;且自动组比表面积的变异系数仅为2.1%,手动组为5.4%。

活性位点分布:CO₂-TPD结果显示,自动分液组ZIF-8的强吸附位点(对应催化活性位点)数量为2.8μmol/g,较手动组(2.1μmol/g)提升33.3%,且位点分布更集中(峰宽半高宽减少18.5%)。这证实博清生物系统的精准分液可定向调控MOFs材料的催化活性位点数量与分布均匀度。

三、讨论

(一)博清自动分液系统在催化反应中的核心价值

本研究从“精度-效率-重复性”三个维度验证了该系统的应用价值,具体体现在以下三方面:

1、精准控量保障反应可控性:±0.5μL的分液精度可精准控制催化反应中的底物/催化剂配比、试剂混合速率,避免因剂量偏差导致的副反应增多或活性位点缺陷,这是提升Suzuki偶联产率与MOFs催化性能的核心原因。

2、自动化操作提升实验效率:在多试剂分步添加的Suzuki反应中,系统可预设程序自动完成16通道的定时分液,操作时间从手动的20min缩短至5min;批量MOFs合成中,多通道同步分液可同时处理8组平行实验,效率提升6倍以上。

3、多溶剂兼容性拓展应用场景:系统的耐有机溶剂、强酸/碱设计,使其可适配有机催化(如THF、DMF体系)与无机催化(如酸碱催化)等多类反应,解决了传统自动分液设备仅兼容水相的局限性。

(二)研究局限性与未来方向

本研究仅验证了该系统在两类典型催化反应中的应用,未来可进一步拓展场景:一是应用于连续流催化反应,通过系统与连续流反应器的联动,实现试剂的精准连续进料;二是探索多组分复杂催化体系(如酶-化学协同催化),利用系统的多通道独立控制功能,实现不同催化剂的分步精准添加。此外,可结合系统的数据记录功能,建立“分液参数-反应结果”的关联数据库,为催化反应的参数优化提供更高效的支持。

博清生物科技(南京)有限公司研发的自动分液系统通过±0.5μL的高精度分液与自动化操作,可显著提升催化反应的产率与选择性——在Suzuki偶联反应中产率提升13.2%,副产物降低47.6%,实验重复性RSD从3.9%降至1.2%。

该系统可定向调控MOFs材料的催化活性位点性能——使ZIF-8的比表面积提升10.6%,活性位点数量增加33.3%,颗粒与位点分布的均匀度显著优化。

博清生物科技(南京)有限公司研发的自动分液系统具备多溶剂兼容性与多场景适配性,可作为化学与材料科学催化研究的核心工具,为提升反应可控性、保障结果重复性及拓展催化体系提供技术支撑,应用前景广泛。

相关文章

鹿乡珍品“鞭”力十足:东北鹿韵鹿鞭胶囊与极速款鹿鞭丸,解锁男性活力新境界2025-10-30

合肥企业400电话办理:客户为什么更愿意拨打400电话2025-06-02

利用构站网在线免费申请网站并绑定域名2024-12-14

碳硫分析仪,高频红外碳硫分析仪【2025年推荐】2025-11-25

荧光定量PCR仪在公共卫生应急与疫情流行病学溯源中的应用研究2025-11-25

核酸提取仪在公共卫生与疫情防控流行病学调查中的应用研究2025-11-25

酶标仪在制药与生物技术产业生物反应器监测中的应用研究2025-11-25

超纯水机在科研仪器配套中的技术适配与性能验证2025-11-25

高价回收域名!企业品牌升级潮下,你的闲置域名成“香饽饽”2025-11-25

高价回收域名!2025闲置数字资产变现指南,你的域名可能值数十万2025-11-25